ハンダ付けによるモーターとESCの配線

RCカーにスピードコントローラー(ESC)やモーターを搭載する際、必ず必要になるのが配線だ。もちろんESCやモーターにあらかじめ取り付けられているコードとコネクターを利用すれば、接続自体は簡単なことではあるが、コードが長めに作られていることが多く、余分な配線が見た目を損ねたり、時には走行中に配線を引きずってしまうなどのトラブルにもなりかねない。そこで提案したいのはハンダ付けによる配線だ。はんだごての扱いなど独特な作業も必要になるが、慣れてしまえばさほど面倒なこともなく、通電効率の向上や配線が短くなることによる軽量化、マシンの見た目も良くなるなど、多くのメリットがあるのでぜひチャレンジしていただきたい。

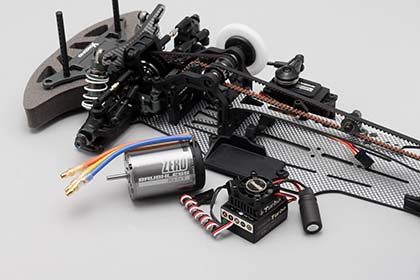

右写真はモーター、及びESCにあらかじめ取り付けられているコードで配線した状態。もちろんこれでも問題ないのだが、やはりシャーシの見た目はすっきり仕上げたい。これだけコードが余ると、駆動系などとの干渉も気になるところだ。

コネクターを使用せずに配線するには、当然ながらハンダ付けの作業が必要になってくる。まずは作業に必要なアイテムを探ってみよう。

●はんだごて

●はんだごて

RCカー用の配線ケーブルをハンダ付けするには、できるだけ高出力/高容量のはんだごてが必要だ。ESCやモーターにできるだけ熱のダメージが少なくなるように、短時間で熱を与えられる、先端の太いこて先で、温度が上がりやすいセラミックヒーターの40W以上の出力のものがお薦めだ。製品によってはこて先を別のものに取り換えられたりもするが、RCカーの場合はΦ4~5mmの筒を斜めにカットしたようなこて先だと、面で熱を伝えやすく作業しやすい。

参考サイト

goot 太洋電機産業株式会社 http://www.goot.jp/

HAKKO http://www.hakko.com/japan/

●はんだ

●はんだ

RCカーに良く使われるシリコンケーブルの芯線には、通電効率を上げるための銀メッキが施されているものが多い。通常の錫はんだを使うとこの銀成分がハンダに流れてしまう、いわゆる銀食われ現象が起き、通電効率が損なわれてしまうそうだ。そこでハンダ内にも銀を含有した銀はんだを使うことでこの現象を回避し、最小限の効率低下にとどめることが可能のようだ。

●その他

●その他

はんだごて台:文字通りはんだごてを保持しておく台。こて先は高温になるので、やけど防止などとして台をお使いいただくことを推奨。たいてい台にはこて先清掃用のスポンジなどが付いているので作業の際も便利だ。

フラックス:はんだを流す面の洗浄や熱が伝わりやすくなるなどの効果が得られる”ヤニ”といわれるもの。通常ははんだ線内にもヤニが入っているので必要ないとも言えるが、接点にあらかじめフラックスを塗布することで、作業時間が短縮され、仕上がりもきれいにすることが可能だ。

はんだ吸い取り線:余分に流れてしまったはんだを取り去るときに使用する、銅線を編み込んだような素材のもの。余分なはんだの上のこの線をあてがい、こてで熱を入れることで、この線にはんだを吸いこませる。

その他にもピンセット、ESCやコードを抑えるための簡易バイス等があると便利だ。

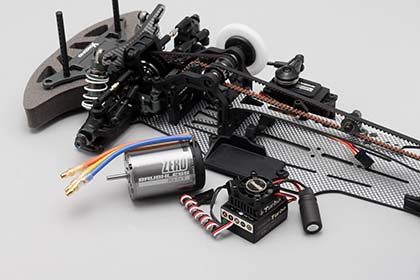

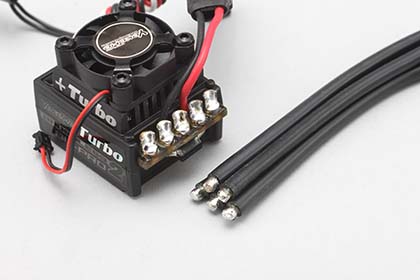

今回はドリフトマシンDIB275にブラシレスESC/BL-PRO2Turboとモーターを搭載、接続するための配線手順を例にご説明しよう。

今回はドリフトマシンDIB275にブラシレスESC/BL-PRO2Turboとモーターを搭載、接続するための配線手順を例にご説明しよう。

まずははんだごてをコンセントに差し込み、こてを予熱しておく。こて台のこて先洗浄スポンジにも水を含ませておこう。

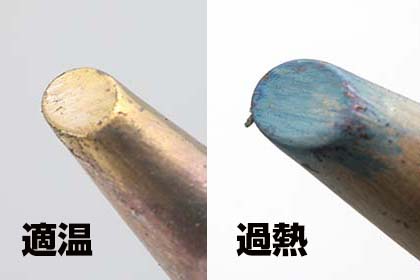

はんだごての予熱を確認するには、こて先を濡れたスポンジで洗浄してみて、金色のように見え(写真左)、はんだ線がすぐに溶けるのが良い状態だ。温度が低すぎればこて先は銀色に近くなり、温度が高すぎれば瞬時に青く酸化する(写真右)。温度が高い場合ははんだが溶けやすくなるものの、フラックスがすぐに蒸発してしまうのではんだ不良になりやすい。こて先の温度が高すぎる場合は、スポンジにこて先を押し当てて温度を下げればよい。

はんだごての予熱を確認するには、こて先を濡れたスポンジで洗浄してみて、金色のように見え(写真左)、はんだ線がすぐに溶けるのが良い状態だ。温度が低すぎればこて先は銀色に近くなり、温度が高すぎれば瞬時に青く酸化する(写真右)。温度が高い場合ははんだが溶けやすくなるものの、フラックスがすぐに蒸発してしまうのではんだ不良になりやすい。こて先の温度が高すぎる場合は、スポンジにこて先を押し当てて温度を下げればよい。

写真左はこて先の温度が低すぎてはんだが十分に溶けていない状態。写真右はこて先の温度が高すぎてフラックスが焼けてしまった状態だ。真ん中のものが良い例。芯線の金属部分とはんだがしっかりとなじみ、やや艶のある表面に仕上がっている。

写真左はこて先の温度が低すぎてはんだが十分に溶けていない状態。写真右はこて先の温度が高すぎてフラックスが焼けてしまった状態だ。真ん中のものが良い例。芯線の金属部分とはんだがしっかりとなじみ、やや艶のある表面に仕上がっている。

それでは作業に入ろう。まずはハンダ付けする部分にあらかじめハンダを流しておく。コード先端はカッターで必要な長さのシリコン被覆を剥き、芯線はバラけないように軽くツイストしておく。コード先端、そして接点の両方にはんだメッキを施しておくことで、ハンダ付けの不具合を防止する。

それでは作業に入ろう。まずはハンダ付けする部分にあらかじめハンダを流しておく。コード先端はカッターで必要な長さのシリコン被覆を剥き、芯線はバラけないように軽くツイストしておく。コード先端、そして接点の両方にはんだメッキを施しておくことで、ハンダ付けの不具合を防止する。

ESCを仮固定し、ファンやセンサーケーブルは外しておく。配線する順序もあらかじめ考慮し、今回の場合はこてを当てる角度を考えて手前の端子から作業を行う。作業中はケーブルに高熱が伝わるので、できればピンセットやペンチなどで保持するのが望ましい。

ESCを仮固定し、ファンやセンサーケーブルは外しておく。配線する順序もあらかじめ考慮し、今回の場合はこてを当てる角度を考えて手前の端子から作業を行う。作業中はケーブルに高熱が伝わるので、できればピンセットやペンチなどで保持するのが望ましい。

このままこて先を当てても点接触になり熱が伝わりにくいので、ハンダ付け直前にこて先を洗浄し、さらにこて先ではんだ線を少し溶かして盛り、こて先の熱がすぐに対象物に伝わるようにする。この状態で手早くケーブルのはんだを溶かし、さらにそこからの熱伝道で端子と接合するイメージだ。

このままこて先を当てても点接触になり熱が伝わりにくいので、ハンダ付け直前にこて先を洗浄し、さらにこて先ではんだ線を少し溶かして盛り、こて先の熱がすぐに対象物に伝わるようにする。この状態で手早くケーブルのはんだを溶かし、さらにそこからの熱伝道で端子と接合するイメージだ。

作業前のはんだメッキ、そしてこて先が良い状態ならば、こて先を無理に押し当てなくても、3~5秒程度で接合部のはんだが溶けるはずだ。十分にはんだが溶けたらはんだごてを離し、接合部の温度が下がってはんだが固まるまで10秒程度ケーブルを保持したままにしておく。

作業前のはんだメッキ、そしてこて先が良い状態ならば、こて先を無理に押し当てなくても、3~5秒程度で接合部のはんだが溶けるはずだ。十分にはんだが溶けたらはんだごてを離し、接合部の温度が下がってはんだが固まるまで10秒程度ケーブルを保持したままにしておく。

はんだがしっかりとなじんでいるか確認。問題がなければ、金属片などで他の接点とのショートを避けるため、熱収縮チューブをかぶせ、ライターであぶるなどしてカバーしておこう。

はんだがしっかりとなじんでいるか確認。問題がなければ、金属片などで他の接点とのショートを避けるため、熱収縮チューブをかぶせ、ライターであぶるなどしてカバーしておこう。

キャパシターなどを取り付ける際は、あらかじめ熱収縮チューブを通しておかなくてはならない。BL-PRO2はキャパシターが別の位置に接続されているのでこの作業は必要ないが、同じ端子にキャパシターを接続する際は、メインのケーブルを先にハンダ付けし、ある程度熱を冷ましてから収縮チューブとキャパシターコードを通し、メインのケーブルの上にキャパシターコードをハンダ付けするようにすればOKだ。

ケーブル1本ごとにこて先の確認を繰り返し、横着をしないのがきれいに仕上げるコツだ。ESCにケーブルを取り付けたらシャーシに搭載する。この時点でファンの接続コードやセンサーケーブルなどを取り付けるのもお忘れなく。

ケーブル1本ごとにこて先の確認を繰り返し、横着をしないのがきれいに仕上げるコツだ。ESCにケーブルを取り付けたらシャーシに搭載する。この時点でファンの接続コードやセンサーケーブルなどを取り付けるのもお忘れなく。

配線の出来上がりをイメージし、ケーブルを曲げてみよう。駆動系やステアリング周りの可動部と干渉しないように十分注意し、DIBの場合はバッテリーの取り外しでESCトレーを動かすので、それも考慮して配線方法とケーブルの長さを決める。

配線の出来上がりをイメージし、ケーブルを曲げてみよう。駆動系やステアリング周りの可動部と干渉しないように十分注意し、DIBの場合はバッテリーの取り外しでESCトレーを動かすので、それも考慮して配線方法とケーブルの長さを決める。

ケーブルの長さが決まったら、カットする位置をマジックなどでマーキングする。この位置を揃えておくことで、仕上がりが美しく、機能的にも見えるはずだ。

ケーブルの長さが決まったら、カットする位置をマジックなどでマーキングする。この位置を揃えておくことで、仕上がりが美しく、機能的にも見えるはずだ。

マーキングの長さにケーブルをカットし、ESCの配線時と同じくシリコン被膜を剥き、はんだメッキしておく。配線を間違えないように色分けの熱収縮チューブを2mmほどカットし、コード先端に取り付けておこう。

マーキングの長さにケーブルをカットし、ESCの配線時と同じくシリコン被膜を剥き、はんだメッキしておく。配線を間違えないように色分けの熱収縮チューブを2mmほどカットし、コード先端に取り付けておこう。

モーターへのハンダ付けもESCと手順は同じ。樹脂バルクヘッドとの隙間がタイトなので、バルクヘッドを溶かさないように慎重に。

モーターへのハンダ付けもESCと手順は同じ。樹脂バルクヘッドとの隙間がタイトなので、バルクヘッドを溶かさないように慎重に。

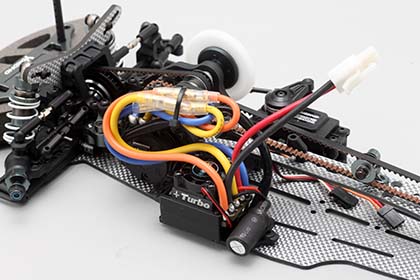

バッテリーの接続コネクターにはディーンズ製の2Pコネクターを使用。ノーマルのケーブルに比べると格段にすっきりした配線に仕上がった。

バッテリーの接続コネクターにはディーンズ製の2Pコネクターを使用。ノーマルのケーブルに比べると格段にすっきりした配線に仕上がった。